- 发布日期:2024-12-13 10:44:44

- 消息来源:丹东市融媒体中心

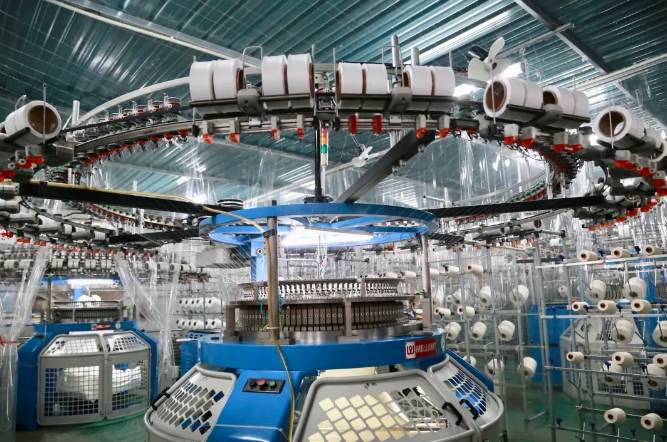

把丝变成布,不再需要数百人同时围着机床转,千丝万缕的纵横交织只需“一键启动”;一品一码,每件成衣上的数十道工序、千百道针脚全部“有迹可循”,扫码便可获知;半成品衣服自己“走”到工位上,工序任务由电脑系统自动分配,人机协同“无缝衔接”……近年来,丹东传统优势产业——纺织服装业智能化、绿色化转型加速推进、全面“突围”。

ERP管理系统,OA数字办公,BI数据展示……走进丹东海合谷实业有限公司生产车间,全自动裁床、打板机正有序作业,车间通过GST标准工时软件进行工艺拆分,经报价拆分后的工艺参数自动输入流水槽开始排产,数据可实时存储、方便查询。“工艺拆分和标准工时核算两个环节很大程度上提高了生产效率,相关数据在终端实时可见,便于及时发现问题改进工艺,为质量管控提供了强有力的数据支撑。”海合谷工作人员说。

目前,海合谷已经启用APS车间智能排产和MES精准派工,对人员技能库、岗位绩效、人岗匹配等实现智能规划。未来,在海合谷新投产的生产车间,全自动吊挂系统和自动流水槽将同时启用,以满足多样化、定制化、小批量生产需求。

电眼验布、激光切割、自动绗缝、热熔胶封……在辽宁飞马特智能数字化服装生产基地,12条生产线马力全开,智能化、信息化贯穿制衣的整个过程。新开封的布料从电眼对边验布机上细细滚过,经激光切割后准时来到打码台;智能终端打印机源源不断地为布料生成“身份码”,用于记录款号、款名、尺码等信息,流转至生产线每道工序中,既可以为工人提供加工依据,也让每件成品的每道工序都被详细记录。“无论什么时候,仅需扫码便可查看成品的实时进展。”飞马特财务安凤君告诉记者,智能化改造不仅让产线实现数据可视化,从仓储到物流都可以通过智能管理系统及时查看。

线上订单实时发布,订单需求极速匹配,智能物料采购可视化追踪……丹东新龙泰服装实业有限公司的数字化车间里,不同进度、不同品牌的服装半成品正在全屋“游走”,工人仅需按下按钮,遍布全屋的智能自动吊挂系统便会按程序将制品输送至下一工序,各工序实现“无缝衔接”,海量生产线信息实时汇总到云端。“每条产线的实时状态、具体工位的件数、效率都由系统自动生成,任务量也是系统自动分配,同时自动生成工资核算表,不需要人工参与。”新龙泰会计于萍说。

2022年,新龙泰开始应用智慧数字化生产协同平台系统,采用自动化技术、信息化手段对核心业务和设备等进行改造,实现业务间的数据共享。智能化改造后,公司产能提升10%以上,平均生产周期缩短20%以上,生产策略得到优化,交货期准确率提升至100%。

走进丹东华洋纺织服装有限公司的数字化车间,现代化、智能化的生产场景映入眼帘:全程数据驱动,无需人工干预与纸质传递,数据实时共享,极大提高了生产效率,为企业节省大量成本。华洋纺织近年来大力推进数字化改造,积极引进先进生产设备和技术,将传统生产模式全面升级为智能智造标杆工厂。“数字化改造使‘小单快反’的柔性生产得以实现,能够迅速响应市场需求,轻松应对各种小批量、多品种的订单需求,进一步增强了华洋纺织的市场竞争力。”企业负责人称赞道。

数智赋能,“织”造未来。目前,我市纺织服装行业共有中小企业325家、规上企业56家,均被纳入辽宁省特色纺织产业集群。近年来,全市累计培育省专精特新“小巨人”1家、省专精特新中小企业8家、创新型中小企业13家、国家高新技术企业12家,培育数字化转型示范标杆企业4家,建设数字化转型优秀场景36个、数字化车间10个、智能工厂1个。

记者/刘响 文 刘海东 于上茹 图并视频